数控横剪机工作前的准备涉及设备检查、材料准备、环境确认等多个关键环节,这些准备工作对于保障设备正常运行、确保加工质量及提高生产效率至关重要。

设备检查

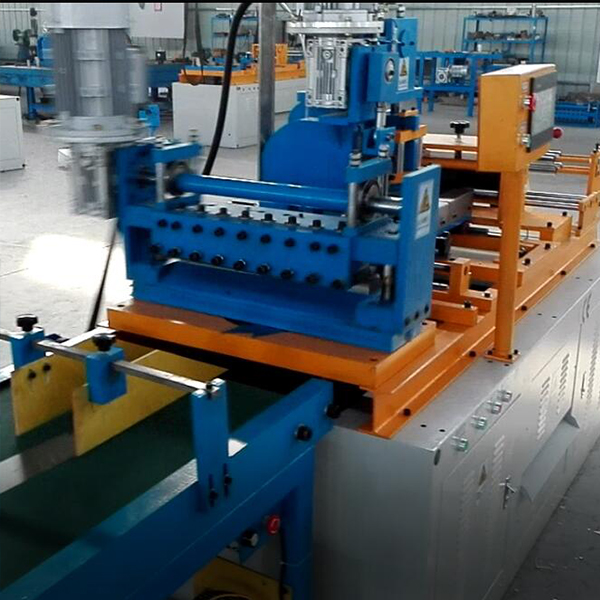

外观检查:对数控横剪机的整体外观进行仔细查看,确保设备外壳无破损、变形,各防护门、罩安装牢固且能正常开闭。检查设备表面有无明显划痕、磕碰痕迹,若有,需评估其对设备性能是否有潜在影响。同时,查看设备的操作面板,确认各按钮、旋钮无损坏,标识清晰可辨。

机械部件检查:检查设备的传动部件,如皮带、链条、齿轮等,查看其张紧度是否合适,有无松动、磨损、断裂等情况。若皮带过松,可能导致传动打滑,影响送料精度;链条磨损严重则可能出现脱链现象。对于设备的导轨,要检查其润滑情况,导轨表面应均匀涂抹润滑油,无干涩、卡顿现象。此外,手动移动设备的滑块、工作台等部件,感受其运行是否平稳顺畅,有无异常阻力或卡顿,以此判断导轨及丝杠等部件是否正常。

电气系统检查:先检查设备的电源线连接是否牢固,插头插座有无松动、损坏,电线外皮是否有破损、老化等问题,防止因电气连接不良引发短路、漏电等安全事故。开启设备电源,观察电气控制柜内的指示灯是否正常亮起,各电气元件有无冒烟、异味等异常情况。同时,检查数控系统的显示屏是否能正常显示,系统启动是否正常,有无报警信息提示。若有报警,需根据报警代码查找并排除故障。

刀具检查:查看横剪机的刀具安装是否牢固,刀具的型号、规格是否与加工板材相匹配。检查刀具的刃口是否锋利,有无磨损、缺口、崩刃等情况。若刃口磨损严重,不仅会影响板材的剪切质量,还可能导致刀具损坏,甚至引发设备故障。对于可调节刀具间隙的横剪机,要根据加工板材的厚度,调整好刀具间隙至合适值,一般刀具间隙为板材厚度的一定比例(如 5 - 10,具体依板材材质而定)。

材料准备

板材质量检查:对即将加工的板材进行质量检查,查看板材表面是否平整,有无明显的凹凸、划伤、锈迹等缺陷。对于有质量问题的板材,需及时挑出,避免影响加工质量。同时,测量板材的厚度、宽度等尺寸,确保其符合加工要求。不同厚度和材质的板材,在加工时所需的工艺参数不同,因此掌握板材尺寸是保证加工精度的基础。

板材搬运与定位:使用合适的搬运工具,如行车、叉车等,将板材平稳搬运至横剪机的上料位置。搬运过程中,要注意保护板材,防止其受到碰撞、划伤。在将板材放置到送料台上时,要确保板材摆放整齐、位置准确,板材的边缘应与送料台的定位装置对齐,以保证送料时板材能进入横剪机进行加工。

工艺参数设定

剪切尺寸设定:根据加工要求,在数控系统中输入板材剪切长度、宽度等尺寸参数。例如,若要加工一批长度为 500mm、宽度为 200mm 的矩形板材,需在系统中设置相应的数值。在输入参数时,要仔细核对,避免因输入错误导致加工尺寸偏差,造成废品。

剪切速度调整:根据板材的材质和厚度,合理调整横剪机的剪切速度。一般来说,对于较薄且材质较软的板材,可适当提高剪切速度,以提高生产效率;而对于较厚或硬度较高的板材,为保证剪切质量和刀具寿命,应降低剪切速度。如加工 1mm 厚的普通低碳钢板,剪切速度可设置在每分钟 30 - 50 次;加工 5mm 厚的高强度合金钢时,剪切速度可能需降至每分钟 10 - 20 次。

其他参数设置:根据实际加工情况,还需设置送料速度、送料步距等参数。送料速度要与剪切速度相匹配,确保板材在送料过程中平稳、匀速,避免出现送料过快或过慢导致的加工质量问题。送料步距则决定了每次送料的长度,需根据板材的剪切尺寸进行设置。此外,若设备具备润滑、冷却等辅助系统,还需设置好相关参数,如润滑油的流量、冷却水泵的开启时间等。

工作环境确认

温度与湿度检查:检查工作区域的温度和湿度是否在数控横剪机适宜的工作范围内,一般温度建议在 15℃ - 35℃,相对湿度在 40 - 70。温度过高可能导致设备的电气元件过热,降低其使用寿命;湿度过大则容易使设备生锈腐蚀,影响设备精度。若环境温度或湿度过高或过低,需采取相应的调节措施,如开启空调、除湿机等设备。

清洁工作区域:清理横剪机周围的杂物、废料,保持工作区域整洁。同时,清扫设备表面和工作台面,防止灰尘、碎屑等杂物进入设备内部,影响设备正常运行。工作区域内应设置明显的安全警示标识,禁止无关人员进入,确保操作人员的人身安全。

电源稳定性检查:使用万用表等工具检查设备接入电源的电压是否稳定,电压波动范围应在设备允许的范围内(一般为额定电压的 ±10)。若电源电压不稳定,可能导致设备运行异常,影响加工精度,甚至损坏设备。对于电力供应不稳定的地区,建议配备稳压器等设备,以保证设备的正常供电。